第八話「ペルチェモジュールはどこまで小さくできるか?」| 熱電おもしろ話

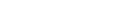

前回は「ペルチエモジュールはどこまで薄くできるか?」と言う話でしたが、今回は軽薄短小のもう一つの側面についての話です。おそらく皆さんも一度は考えたことがあると思いますが、吸熱能力(最大電流値Imaxと対数)を変えずに素子の角サイズを図1のようにどんどん小型化して数十ミクロン角くらいまで小さくしたら、性能は一体どのようになるのでしょうか?

図1 素子のImaxを変えずに、素子の角サイズを小さくして行く

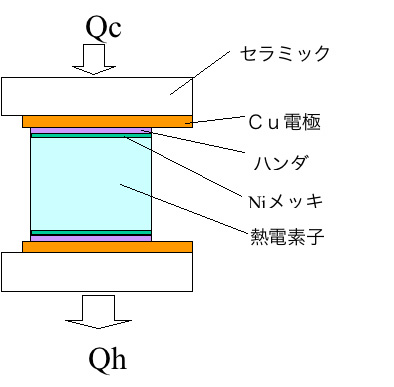

注:この時、部材の寸法は下記の条件で決める。

・電極の長さ=素子の角サイズ×2.75>

・電極の巾=素子の角サイズ×1.2

・電極の厚さ=電極の巾×0.5

・素子配列間隔=素子の角サイズ×1.65

・セラミック基板の厚さ(mm)=0.5~0.1(現実的な値

前回は「ペルチエモジュールはどこまで薄くできるか?」と言う話でしたが、今回は軽薄短小のもう一つの側面についての話です。おそらく皆さんも一度は考えたことがあると思いますが、吸熱能力(最大電流値Imaxと対数)を変えずに素子の角サイズを図1のようにどんどん小型化して数十ミクロン角くらいまで小さくしたら、性能は一体どのようになるのでしょうか?

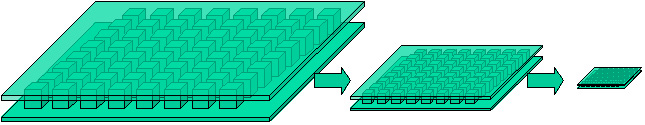

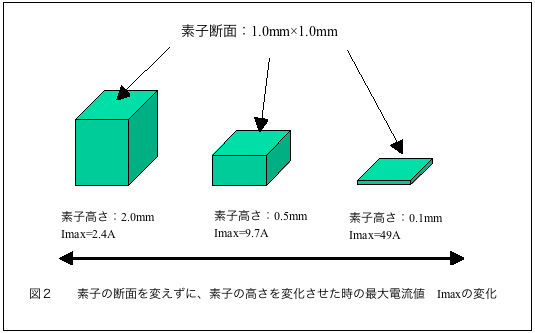

図2 熱電素子の材料構成

δTmaxの計算にあたっては、図1および表1に示したような条件で行いましたが、素子の角サイズに対応した電極の厚さの決め方の指針を得るために図3のようなシミュレーションをしました。

熱電素子以外のCu電極、ハンダ、NiPメッキ、セラミック基板は全て「余分な熱抵抗」になり、これらの合計をRとすれば、吸熱量がゼロの時に放熱側の熱抵抗による温度差ロスはR×Qhとなるので、この分、最大温度差が低下してしまいます。

表1 計算に用いた材料定数

図3 電気抵抗がδTmaxに与える影響(電極の電流密度を一定にした場合)

素子の角サイズが大きいほど、電極の電流密度が小さくなるように電極の厚さを設計する必要がある。

図3より、電極の電流密度を一定にして、素子の角サイズを変化させると、δTmaxが最大になる素子の角サイズが存在することが分かります。素子の角サイズが0.2mm以下の場合は電極の電気抵抗によるδTmaxの低下は電流密度にほとんど依存しませんが、素子の角サイズがこれより大きい場合は、サイズが大きいほどδTmaxの低下も大きいことが分かります。この理由は、電流密度が一定でも、素子の角サイズが大きくなると電極の長さが長くなって、電気抵抗が大きくなるためです。したがって、素子の角サイズが大きいほど電極の電流密度は小さくする必要があることに注意すべきですが、今回のテーマでは0.3mmよりも大きい角サイズの素子でこのような電気抵抗によるδTmaxの低下が起らないように電極の厚さを決めています。

実際に使われている素子の角サイズと電極の電流密度は表2の通りです。角サイズの小さい方は光通信用で、高さを低く抑える必要性から電極が薄くなり、電流密度が大きくなっています。

図2.サーモ・モジュールと熱交換器との界面の熱抵抗の低減

電極その他の電気抵抗によるδTmaxの低下は、素子の角サイズが小さくなると非常に大きい。

図4はδTmaxに与える電気抵抗のみの影響を示したものです。図4より、δTmax=70℃以上を得られる素子の角サイズの下限は、Imax=6Aでは0.15mm、Imax=3Aでは0.1mm、Imax=1Aでは0.05mmとなり、となります。したがって、非常に小さい角サイズの素子を使って小型化する場合、δTmaxの低下を防ぐには銅よりも電気抵抗がずっと小さい材料が必要なことが分かります。δTmaxの低下にはさらに以下に述べる熱抵抗の影響が加わるので、素子サイズを小さくできる限界は図3のグラフよりも当然大きくなります。

図4 素子の角サイズがδTmaxに及ぼす影響(電気抵抗の影響)

アルミナ基板を使った場合、素子の角サイズは、あまり小さくできない。

図5にアルミナ基板を使った場合の、δTmaxに及ぼす電気抵抗プラス熱抵抗の影響を示します。Imaxが大きいほどδTmaxに及ぼす電気抵抗プラス熱抵抗の影響も大きくなります。Imax=6AではδTmax=70℃を得るための素子の角サイズの下限は0.7mmです。Imaxを3Aに下げても、この値は0.5mmが限界であり、Imax=1Aでも0.23mmまでしか小さくすることができません。

図5 素子の角サイズがδTmaxに及ぼす影響(電気抵抗+熱抵抗の影響)

窒化アルミ基板を使った場合、素子の角サイズは、アルミナよりずっと小さくすることができる。

図6は窒化アルミ基板を使った場合です。Imax=6Aの場合、δTmax=70℃を得るための素子の角サイズの下限値は0.4mmで、Imaxを3Aまで下げればこの下限値は0.26mm、Imaxをさらに1Aまで下げれば 0.15mmまで小さくすることが可能です。アルミナに比べてずっと小型化できそうです。

図6 素子の角サイズがδTmaxに及ぼす影響(電気抵抗+熱抵抗の影響)

表3 δTmax=70℃ を得るための最小の素子の角サイズ(単位:mm)

窒化アルミ基板を使った場合、素子の角サイズは、アルミナよりずっと小さくすることができる。

図6は窒化アルミ基板を使った場合です。Imax=6Aの場合、δTmax=70℃を得るための素子の角サイズの下限値は0.4mmで、Imaxを3Aまで下げればこの下限値は0.26mm、Imaxをさらに1Aまで下げれば 0.15mmまで小さくすることが可能です。アルミナに比べてずっと小型化できそうです。

図7 素子の角サイズがδTmaxに及ぼす影響

(電気抵抗の影響と熱抵抗の影響の分離比較)

素子の角サイズをどんどん小さくして行くためには、ダイヤモンドとカーボンナノチューブが必要です!

以上の事から、素子の角サイズを現状の1/10以下に小さくするためには、先ずはダイヤモンドのような、熱抵抗が非常に小さい(熱伝導率が非常に大きい)基板材料が必要であり、さらにある種のカーボンナノチューブのような、電気抵抗が非常に小さい電極材料が必要になりそうですね。

木林 靖忠 記