第六話「バカにならない熱抵抗」| 熱電おもしろ話

「スペシャル」もネタ切れになり、しばらく休んでいましたが、今回はペルチエモジュールを使う時に、とても役に立つ「熱抵抗」*1 の話をしてみます。

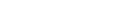

*1 熱抵抗の定義

組成の均一な物質の温度勾配(dT/ dL)に直角な単位断面積を単位時間に通過する熱量Qkは、Qk=κ・dT/ dLで表せるが、κを熱伝導率と言う。今、断面積A、長さLの物質中の、温度勾配のある長さ方向に流れる単位時間の熱量をKとすれば、K=κA/L(W/℃)となり、これを熱コンダクタンスと言う。この逆数1/K=Rk=L/κA(℃/W)を熱抵抗と言う。

ペルチエ素子の実際に利用できる性能とは?

ペルチエモジュールは一方から熱を吸い込んで反対側に吐出す、一種のヒートポンプですが、図1のような温度分布が存在します。つまり、冷却(または加熱)対象物からペルチエモジュールに熱を吸い込む時と、ペルチエモジュールから放熱器に熱を吐出す時に、二つの界面(接合面)で「バカにならない熱抵抗」によって、本来のペルチエ素子が持っている材料特有の性能が損なわれてしまい、実際に得られる温度差はペルチエ素子接合部の温度差よりかなり小さいものになってしまいます。これらの界面の熱抵抗を最小限にする努力が、ペルチエモジュール開発の歴史の大きな部分を占めています。

図1 ペルチエモジュール動作時の温度分布(定性的)

ところで、界面には、銅電極、セラミック、グリース、空気などが存在しますが、それらの熱伝導率、熱抵抗率を表1に示しました。表の中で、熱電素子の熱伝導率がとても小さく、熱抵抗率が大きいことが分りますが、このおかげで熱電素子に温度差がついているわけですから、熱電素子だけは熱を伝えにくい方が良いわけです。この表から、空気の熱伝導率が桁外れに小さい(熱抵抗率が桁外れに大きい)ことが分かります。このため、隙間を埋めるために接合部にはグリースを使うわけですが、グリースの成分が基本的に有機物であるため、熱抵抗率はアルミナの10倍(酸化亜鉛やアルミナ紛入り)から100倍(真空グリースなどの、グリースのみで熱伝導向上添加物なし)もあるのです。したがって、グリースの厚みが100μm(普通は50~80μm程度になると考えて良い)あると、これは1mmから10mmの厚みのアルミナに相当するので、薄く塗ったつもりのグリースでも大きな熱抵抗になっているわけです。

ところで、接合界面の材質、厚みが同じなら、放熱側の熱抵抗は吸熱側のほぼ3倍になる*2ので、放熱側の熱抵抗を極力低減する努力が必要です。

*2 吸熱側と放熱側の熱抵抗は3倍違う

今、吸熱量をQc、放熱量をQh、消費電力をPとすると、

Qh=Qc+P

COP=0.5(普通の使い方ではこの程度)とすると、

2Qc=Pだから、

Qh=3Qc

つまり、放熱量Qhは吸熱量Qcの約3倍になるので、接合界面の材質、厚みが同じなら、放熱側の熱抵抗は、吸熱側の3倍になる。

| 物質または材料 | 熱伝導率(W/m℃) | 熱抵抗率(m℃/W) |

|---|---|---|

| 熱電素子 | 1.5 | 0.67 |

| 銅 | 400 | 0.0025 |

| アルミナ | 20 | 0.05 |

| 窒化アルミ | 170 | 0.006 |

| グリース | 0.2~2.0 | 0.5~5 |

| 空気 | 0.03 | 33 |

現在の市販のペルチエモジュールに使われているアルミナセラミック基板(絶縁板と熱交換板を兼ねている)を最初に量産化したのは、米国のメルコア(Melcor)社と言われています。アルミナ(通常は96%アルミナ4%シリカ)がペルチエモジュールの基板として最も優れたコストパフォーマンスを持っていたため、現在のペルチエモジュール基板のスタンダードになっているわけです。最近では窒化アルミ基板も使われるようになってきましたが、高価格のため、ごく限られた分野にしか使われていません。しかし、アルミナの10倍くらいの熱伝導率なので、魅力的な材料です。

熱抵抗を下げるもっと魅力的な材料など

もっと魅力的な材料などを表2に示します。この中で、ヒートパイプは固体の熱伝導ではなく、液体蒸気の潜熱と音速に近い伝播速度を利用した、伝熱原理が他の材料とは異なるのものですが、パイプの長さ方向の熱伝導率はダイヤモンドの約10倍、銅の約100倍も大きいわけですから、全く別格です。皆さんご存知のように、吸熱部から離れた所でも効率良く放熱することができるので、広く使われています。ただし、ペルチエモジュールの基板として平面状のヒートパイプを考えた場合、面方向の温度の均一化には大きな威力を発揮しますが、厚さ方向の熱伝導率を解決する手段にはなりません。ヒートパイプは、やはり、発熱部から遠くまで瞬時に熱を伝える道具として使うべきでしょう。厚さ方向にも長さ方向にも高性能なのは、やはりダイヤモンドや立方晶窒化硼素です。ただ、今後ペルチエモジュールの基板として可能性があるのはDLC(Diamond Like Carbon)でしょう。熱伝導率が銅の二倍以上のものもできそうですし、原料はベンゼンやメタンですから、成膜速度が速くなれば、将来は使えるようになるかもしれません。

| 材料など | 熱伝導率(W/m℃) | 熱抵抗率(m℃/W) |

|---|---|---|

| ダイヤモンド | 2000 | 5.0×10‐4 |

| DLC(ダイヤモンドライクカーボン) | 700 | 1.4×10‐3 |

| CBN(立方晶窒化硼素) | 1300 | 7.7×10‐4 |

| ヒートパイプ | 30000 | 3.3×10‐5 |

これと反対に、熱を伝えにくい材料を表3に示します。とくに発泡ウレタンは、空気と同じ熱伝導特性を持っており、ペルチエ応用装置でも、侵入熱を最小にするために断熱材に使われています。

| 材料など | 熱伝導率(W/m℃) | 熱抵抗率(m℃/W) |

|---|---|---|

| 石英ガラス | 1.5 | 0.67 |

| エポキシ樹脂 | 0.2 | 5.0 |

| 発泡ウレタン | 0.03 | 33 |

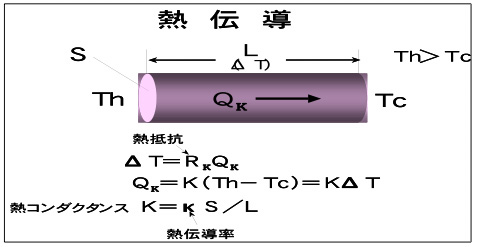

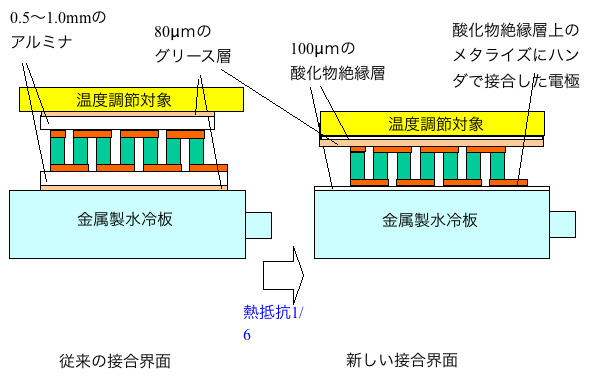

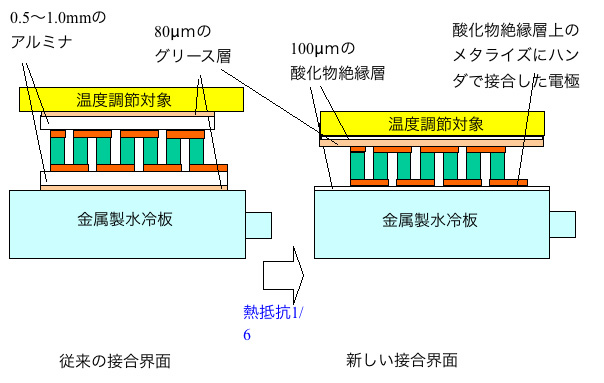

放熱側の大きい熱抵抗を減らすために、素子を直接、放熱側の熱交換器に接合する方法が魅力的です。KELKでは図のような構造のペルチエモジュール(特許)を採用して、半導体製造装置で使われる装置の小型化、高効率化に成功しています。熱抵抗を従来の1/3に減らした結果、この装置は10℃付近の低温で使った場合、コンプレッサー式に比べて1/5の小型化と30%の省電力化を達成しました。

熱抵抗を下げる新しい工夫

放熱側の大きい熱抵抗を減らすために、素子を直接、放熱側の熱交換器に接合する方法が魅力的です。KELKでは図のような構造のペルチエモジュール(特許)を採用して、半導体製造装置で使われる装置の小型化、高効率化に成功しています。熱抵抗を従来の1/3に減らした結果、この装置は10℃付近の低温で使った場合、コンプレッサー式に比べて1/5の小型化と30%の省電力化を達成しました。

図2.サーモ・モジュールと熱交換器との界面の熱抵抗の低減